Cómo optimizar los procesos de soldadura en fábricas: claves para mejorar productividad, calidad y eficiencia

En la industria metalmecánica, la soldadura es mucho más que un proceso de unión: es un factor estratégico que determina la productividad, la calidad y la seguridad de la fabricación.

Optimizar los procesos de soldadura en fábrica permite reducir tiempos de ciclo, minimizar defectos, mejorar la ergonomía del operario y, en definitiva, aumentar la rentabilidad global del taller.

A continuación, analizamos las claves técnicas y organizativas que permiten a los fabricantes elevar el rendimiento de sus procesos de soldadura, con un enfoque realista y adaptado a la realidad industrial.

1. Controlar y registrar los parámetros de soldadura

Todo proceso de mejora comienza con la medición. En soldadura, registrar parámetros como intensidad, voltaje, velocidad de hilo, caudal de gas o temperatura de precalentamiento es fundamental para detectar desviaciones.

La monitorización continua permite establecer patrones de comportamiento y actuar de forma preventiva, reduciendo la aparición de defectos como porosidad, falta de fusión o deformaciones.

Las fuentes de soldadura digitales y los sistemas de registro de datos ofrecen información en tiempo real, facilitando el análisis de la eficiencia del proceso y el mantenimiento predictivo.

Esto no solo mejora la calidad de las uniones, sino que proporciona una base sólida para la trazabilidad, cada vez más demandada en sectores como automoción, energía o calderería pesada.

2. Estandarizar procedimientos y asegurar la repetibilidad

La estandarización es uno de los pilares de la optimización.

Aplicar WPS (Procedimientos de Soldadura Calificados) validados garantiza que todos los operarios trabajen bajo los mismos criterios de calidad. Esto es especialmente importante en fábricas con varios turnos o proyectos con diferentes materiales y espesores.

El uso de equipos sinérgicos permite recuperar programas de soldadura preconfigurados, reduciendo el tiempo de ajuste y los errores humanos. De esta forma, se logra una mayor consistencia en el cordón, independientemente del soldador o del turno.

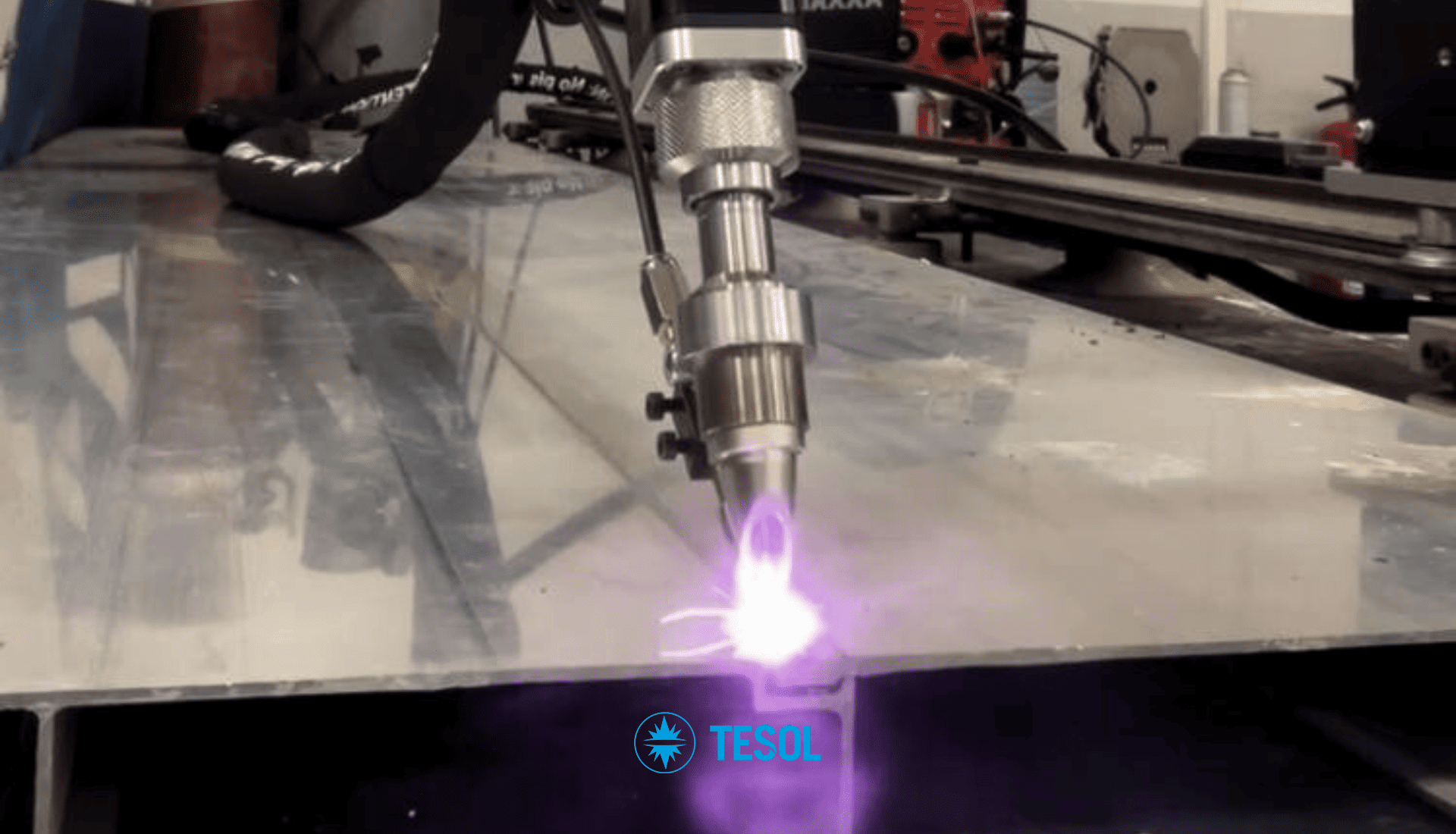

3. Automatizar procesos y reducir tiempos improductivos

La automatización en soldadura no significa sustituir al operario, sino potenciar su precisión y seguridad.

Carros mecanizados, posicionadores, giradores y robots colaborativos ayudan a mantener una velocidad constante, mejorar la ergonomía y aumentar el aprovechamiento del tiempo efectivo de arco.

En líneas de producción, la automatización aporta beneficios claros:

- Repetitividad y estabilidad del cordón.

- Reducción de retrabajos y de desperdicio de consumibles.

- Mejora de la seguridad y disminución del esfuerzo físico.

Además, integrar sistemas de visión o seguimiento de junta permite compensar desviaciones, garantizando soldaduras de calidad incluso en piezas complejas.

4. Optimizar el entorno de trabajo y la ergonomía

Un entorno de soldadura seguro y ordenado repercute directamente en la calidad del resultado.

La correcta ventilación, la iluminación adecuada y la eliminación de reflejos o sombras son factores que reducen la fatiga visual y mejoran la precisión del operario.

Las mesas de soldadura modulares, los sistemas de extracción de humos y las estaciones ajustables en altura no solo incrementan la seguridad, sino que favorecen una postura correcta y una mayor eficiencia durante el trabajo.

5. Apostar por la formación técnica continua

Las tecnologías de soldadura evolucionan constantemente. Procesos como la soldadura pulsada, híbrida o láser, así como el uso de nuevos materiales (aceros de alta resistencia, aluminio, titanio o composites metálicos), requieren competencias actualizadas.

Invertir en formación técnica no solo mejora la productividad, sino que amplía las capacidades de la empresa frente a nuevos proyectos o sectores.

Conclusión: soldar mejor para producir más y con más control

Optimizar la soldadura no se trata de comprar equipos nuevos, sino de integrar tecnología, formación y análisis de datos.

Cada mejora, por pequeña que sea, contribuye a procesos más estables, seguros y rentables.

En TESOL acompañamos en ese camino hacia la eficiencia, ofreciendo soluciones integrales, asesoramiento técnico y consumibles de alto rendimiento que aseguran resultados fiables en cualquier entorno productivo.