Soldadura orbital: precisión automatizada para uniones críticas

En industrias donde la exactitud es vital y no hay margen para errores, como la farmacéutica, alimentaria, aeroespacial o energética, la calidad de la soldadura no puede depender únicamente del pulso del operario. Aquí es donde la soldadura orbital se convierte en la solución ideal: un proceso automatizado diseñado para unir tubos con una precisión milimétrica, garantizando un cordón homogéneo, consistente y libre de defectos.

¿Qué es exactamente la soldadura orbital?

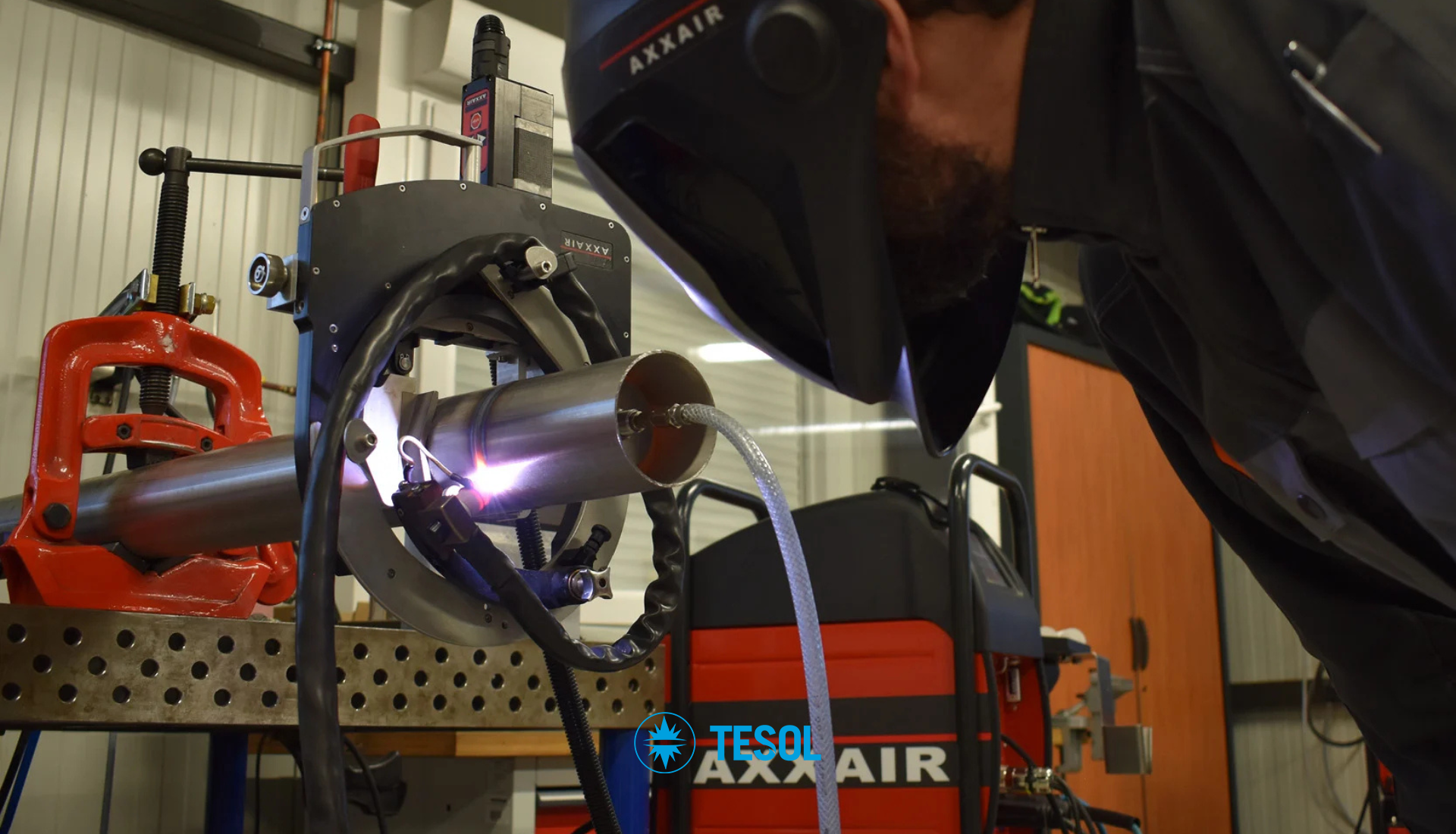

La soldadura orbital es una técnica de soldadura por arco que se realiza de forma completamente automatizada alrededor de un tubo o conducto. Se utiliza una antorcha especializada que gira 360° de forma controlada y programada, manteniendo parámetros exactos durante todo el proceso. Este método se desarrolló originalmente para la industria aeroespacial, que requiere estándares de calidad y seguridad extremadamente rigurosos, y hoy es imprescindible en sectores donde la integridad y la limpieza de las uniones son críticas.

Ventajas clave de la soldadura orbital

- Repetibilidad absoluta: al tratarse de un proceso automatizado y programado, cada cordón de soldadura es idéntico al anterior, sin variaciones, lo que es fundamental cuando se deben soldar decenas o cientos de tubos con las mismas especificaciones.

- Reducción de errores humanos: la menor intervención directa del operario minimiza fallos por fatiga, distracciones o variabilidad en la técnica, aumentando la seguridad y calidad final del producto.

- Uniones limpias y sin contaminación: especialmente importante en tuberías de acero inoxidable y otros materiales sensibles donde la presencia de impurezas o defectos puede comprometer la higiene, la resistencia química o la durabilidad.

- Control total de parámetros: todos los aspectos del proceso —intensidad de corriente, velocidad de avance, gases protectores, ciclos de enfriamiento— se pueden ajustar con precisión según el material y el espesor, garantizando la soldadura óptima en cada caso.

- Mayor seguridad para el operario: la automatización reduce la exposición a humos, radiación y riesgos físicos asociados al proceso manual.

Aplicaciones principales

- Industrias farmacéutica y alimentaria: donde las tuberías deben cumplir con estrictos estándares de limpieza e higiene, la soldadura orbital asegura uniones sin fisuras ni contaminación que puedan afectar al producto final.

- Sector aeroespacial y nuclear: en estos entornos, la integridad estructural y la seguridad son prioritarias, por lo que la precisión y homogeneidad de la soldadura son imprescindibles.

- Conductos de alta presión o temperatura: sectores como el petroquímico o energético, donde las soldaduras deben soportar condiciones extremas, se benefician de este método para evitar fallos prematuros.

¿Se puede aprender a soldar con máquinas orbitales?

Por supuesto. Aunque la soldadura orbital sea un proceso automatizado, su correcta ejecución requiere formación especializada. Es fundamental entender no solo el manejo del equipo, sino también:

- La preparación adecuada de las juntas para evitar defectos.

- La configuración precisa de parámetros según materiales y espesores.

- La supervisión y control del ciclo de soldadura para garantizar la calidad.

La automatización no reemplaza al soldador, lo potencia

Lejos de ser una amenaza, la soldadura orbital es una herramienta que amplía las capacidades del soldador. Saber manejar esta tecnología te posiciona como un técnico versátil, capaz de enfrentarse a los retos más exigentes con eficiencia y precisión.

Invertir en formación y dominar la soldadura orbital es apostar por un futuro profesional sólido y con alta demanda en sectores que valoran la calidad y la seguridad en cada unión.